Hochgeschwindigkeits-Thermografie kombiniert dynamische räumliche 3D-Daten mit Wärmebilddaten

Deutsche Forscher entwickeln Kamerasystem zur 3D-Erkennung von Objekten

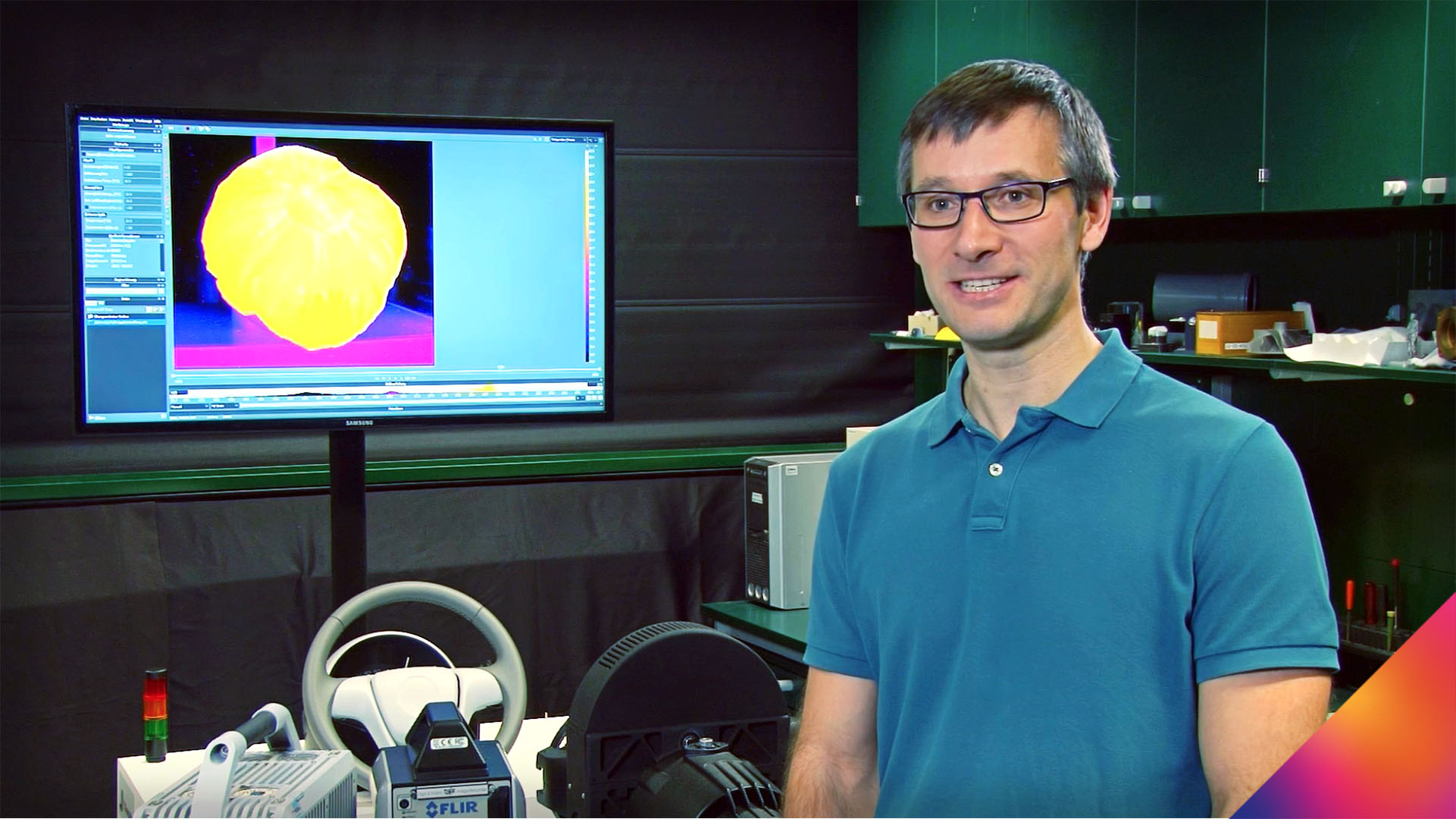

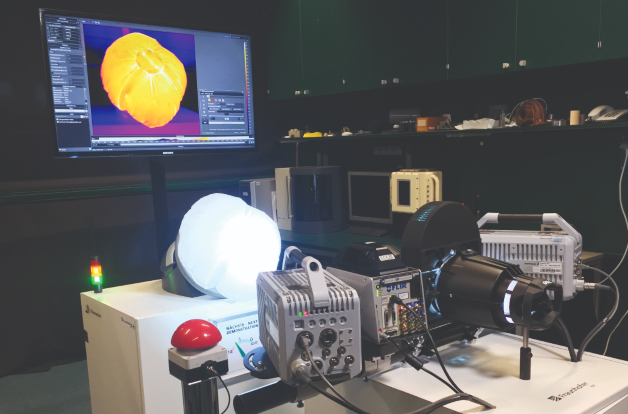

Forscher des Jenaer Fraunhofer-Instituts für Angewandte Optik und Feinmechanik (IOF) haben mit zwei hochauflösenden Hochgeschwindigkeits-Schwarzweiß-Kameras und einem GOBO-Projektor ein Kamerasystem zur dreidimensionalen Erkennung von Objekten entwickelt. Temperaturänderungen können neben schnellen räumlichen Prozessen bei typischen dynamischen Anwendungen wie Crashtests oder dem Auslösen von Airbags eine wichtige Rolle spielen. Im Rahmen eines gemeinsamen Messprojekts mit dem Ziel, ein echtes 3D-Wärmebildgebungssystem zu erschaffen, mit dem sich Objekte mit Geschwindigkeiten von bis zu 1.000 Bildern pro Sekunde aufnehmen lassen, ergänzte das Jenaer Forschungsteam sein System unlängst mit einer gekühlten Hochleistungs-Wärmebildkamera von FLIR.

Fraunhofer IOF – lösungen mit licht

Das Fraunhofer-Institut für Angewandte Optik und Feinmechanik (kurz IOF, www.iof.fraunhofer.de) in Jena betreibt anwendungsorientierte Forschung auf dem Gebiet der Photonik und entwickelt innovative optische Systeme zur Kontrolle von Licht – von der Erzeugung und Manipulation bis hin zu den Anwendungen. Das Leistungsspektrum des Instituts umfasst die gesamte photonische Prozesskette vom opto-mechanischen und optoelektronischen Systemdesign bis zur Herstellung von kundenspezifischen Lösungen und Prototypen. Und dazu gehört seit 2019 auch ein Hochgeschwindigkeit-3D-ThermografieSystem mit einer wissenschaftlichen Kamera von FLIR.

3D-Thermografie -System

Ab 2016 hat das Team des IOF ein Hochgeschwindigkeits-3D-Kamerasystem entwickelt, welches aus zwei Highspeed-Schwarz-Weiß-Kameras in Stereoanordnung und einem selbst entwickelten GOBO-Projektor für die aktive Beleuchtung besteht. Nun haben die Forscher das System zusätzlich um eine Wärmebildkamera erweitert. Dafür verwenden sie eine LWIR-Thermografiekamera vom Typ FLIR X6900sc SLS, die mit Bildraten von bis zu 1000 Hz bei einer Auflösung von 640×512 Pixeln arbeitet.

Das ultimative Infrarot-Handbuch für Forschungs- und Entwicklungsexperten

Anwendungsbereiche und zielsetzungen

Das Ziel des Systems besteht darin, hochdynamische räumliche 3D- und Wärmedaten zu kombinieren. Extrem schnelle Prozesse wie z. B. ein Sportler in Bewegung, ein Crashtest oder das Auslösen eines Airbags zeigen nicht nur schnelle Veränderungen der Oberflächenform, sondern auch lokale Temperaturänderungen. Bisher war es nicht möglich, diese Änderungen gleichzeitig zu erfassen. Mit dem neuen Hochgeschwindigkeits-3DThermografiemesssystem des Fraunhofer IOF ist dies erstmals gelungen.

Funktionsweise

Das System basiert auf zwei Monochromkameras, die im visuellen Spektralbereich (VIS) sensitiv sind sowie mit Bildraten von mehr als 12.000 Hz und einer Auflösung von einem Megapixel arbeiten - wobei bei einer geringeren Auflösung sogar noch höhere Bildwiederholraten möglich sind. Die beiden Kameras reichen allerdings noch nicht, um aussagefähige 3D-Daten in der gewünschten Qualität zu erhalten. Zusätzlich ist noch ein ausgeklügeltes Beleuchtungssystem notwendig, das eine ultraschnelle Abfolge von Streifenmustern projiziert. Diese Muster ähneln herkömmlichen Sinusstreifen, deren Breite allerdings aperiodisch variiert.

Um diesen Effekt zu erreichen, wurde eine Glasscheibe mit metallischen Streifen aus Chrom bedampft. Diese Scheibe rotiert dann in einem Projektor vor der Optikeinheit und liefert so das Streifenmuster, welches für die eindeutige Pixelzuordnung beider Kameras notwendig ist. Dieses Prinzip nennt man GOBO-Projektion (GOes Before Optics).

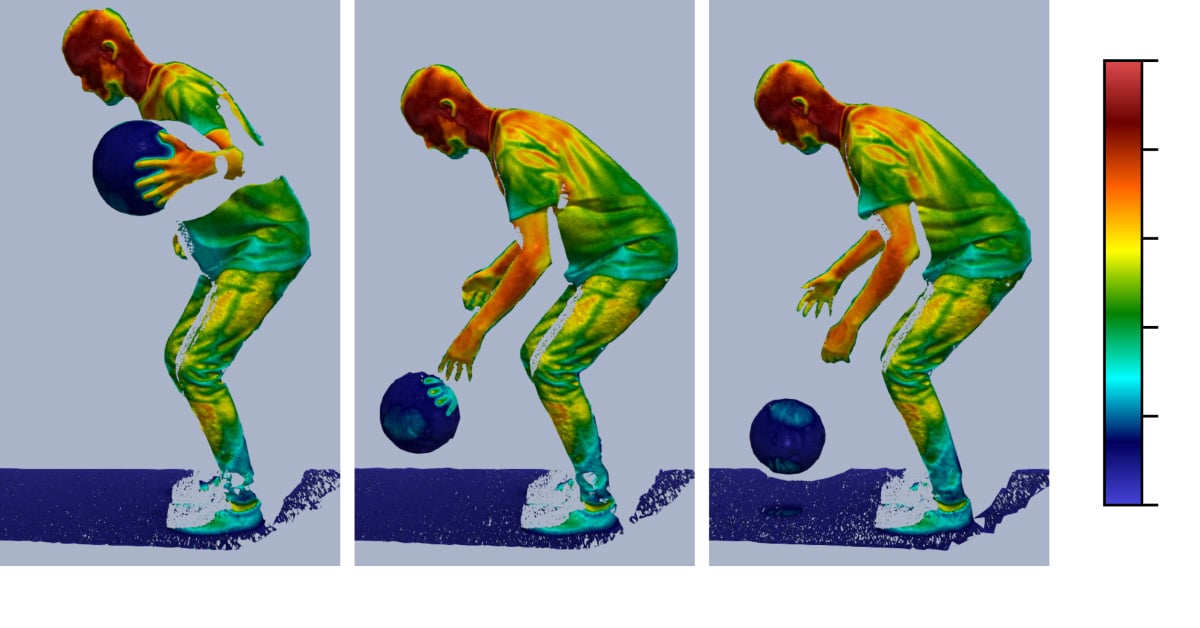

Kombiniert man nun die rekonstruierten 3D-Daten mit den (eigentlich 2-dimensionalen) Daten der Hochgeschwindigkeitswärmebildkamera FLIR X6900sc SLS, entstehen so - vereinfacht gesagt - dreidimensionale Hochgeschwindkigkeitswärmebilder.

Die FLIR X6900sc SLS arbeitet im langwelligen Infrarotbereich und ist daher im sichtbaren und im nahen Infrarot-Wellenlängenbereich, in dem die Lampe des GOBOProjektors Strahlung aussendet, nicht empfindlich. Da die Erwärmung des Objekts durch die projizierten aperiodischen Sinusmuster ebenfalls vernachlässigbar ist, hat der GOBO-Projektor keinerlei Einfluss auf die Wärmebildgebung.

Messung und datenberechnung

Alle drei Kameras nehmen bei der Messung gleichzeitig Bilddaten auf. Die Daten der Schwarz-Weiß-Kameras ergeben mithilfe der aperiodischen Streifenprojektion des GOBO-Projektors das eigentliche 3D-Bild, für das meist Sequenzen von 10 Bildpaaren zu einem 3D-Bild verrechnet werden. Diese „3D-Rekonstruktion“ ergibt eine räumliche Form, über die nun die Wärmebilddaten der FLIR-LWIR-Kamera gelegt wird, um in einem Mapping-Prozess den räumlichen Koordinaten Temperaturwerte zuordnen zu können.

Kalibrierung

Natürlich muss das System aus VIS-Kameras und LWIR-Kamera vor der Messung kalibriert werden. Dafür verwendet das Team vom IOF ein Kalibrierbrett mit einem regelmäßigen Raster offener und gefüllter Kreise. Damit diese Strukturen selbst bei homogener Temperaturverteilung sowohl im VIS als auch im LWIR erkennbar sind, wurden für Kreise und Hintergrund Materialien mit sehr unterschiedlichen Reflexions- (VIS) und Emissionsgraden (LWIR) gewählt. Die Jenaer Forscher fanden in gedruckten Leiterplatten eine Lösung für dieses Problem. Dabei entwickelten sie eine völlig

unübliche Leiterplatte bestehend aus dem regelmäßigen Raster offener und gefüllter Kreise anstelle elektrischer Verbindungen zwischen elektrischen Bauteilen.

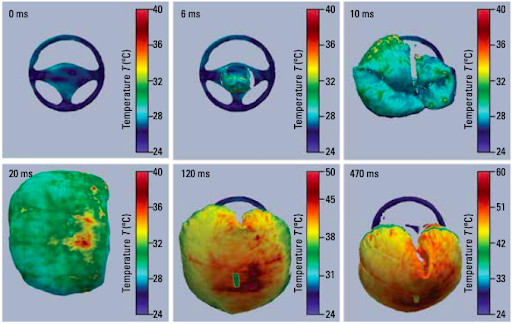

Messergebnisse: airbag und basketball

Das System wurde nun in verschiedenen Szenarien getestet. Dazu gehörte ein Basketballspieler, der einen Ball dribbelt (wobei sich nicht nur eine Verformung des Balls, sondern auch eine thermische Erwärmung ergibt).

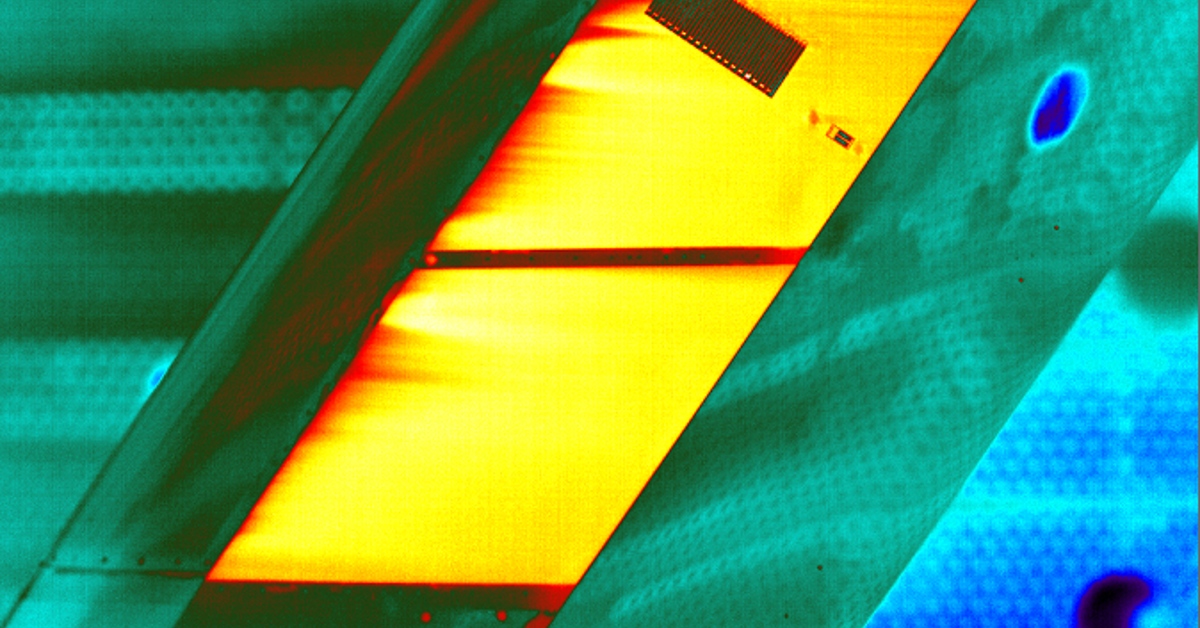

Eine weitere Einsatzmöglichkeit ist die Messung der Temperaturentwicklung und die räumliche Darstellung beim Auslösen eines Airbags. Aus einer Entfernung von 3 m nahm das System den schnellen Vorgang für eine halbe Sekunde auf. Durch die Kombination der dreidimensionalen Daten mit den Wärmebildinformationen wurde

nicht nur deutlich, wie heiß der Airbag durch die Auslösung wurde – sondern auch zu welchem Zeitpunkt an genau welchen räumlichen Koordinaten. Solche Informationen können dazu beitragen, Verletzungsgefahren für die Autofahrer im Zusammenhang mit einer Airbagauslösung zu reduzieren und zu vermeiden.

Schluss und ausblick

Martin Landmann vom IOF-Forscherteam ist sich sicher: Die Anwendungsmöglichkeiten für eine Kombination aus hochauflösenden 3D-Daten und schnellen Thermografiebildern sind vielfältig. „Vorteilhafte Informationen können z. B. bei der Beobachtung von Crashtests gewonnen werden, bei der Untersuchung von Deformations- und Reibungsprozessen oder bei extrem schnellen, thermisch relevanten Ereignissen wie Explosionen bei der Auslösung eines Airbags oder in einem Schaltschrank“ erklärt Martin Landmann und betont, dass das System konstant weiterentwickelt und optimiert

wird. Man darf also auch in Zukunft gespannt sein auf innovative Forschungsergebnisse vom Team des Frauhofer IOF.

(Bildnachweis: Fraunhofer-Institut für Angewandte Optik und Feinmechanik IOF, FLIR)

Das ultimative Infrarot-Handbuch für Forschungs- und Entwicklungsexperten