Zum Verständnis der Zuverlässigkeit tiefkalter Infrarotsysteme

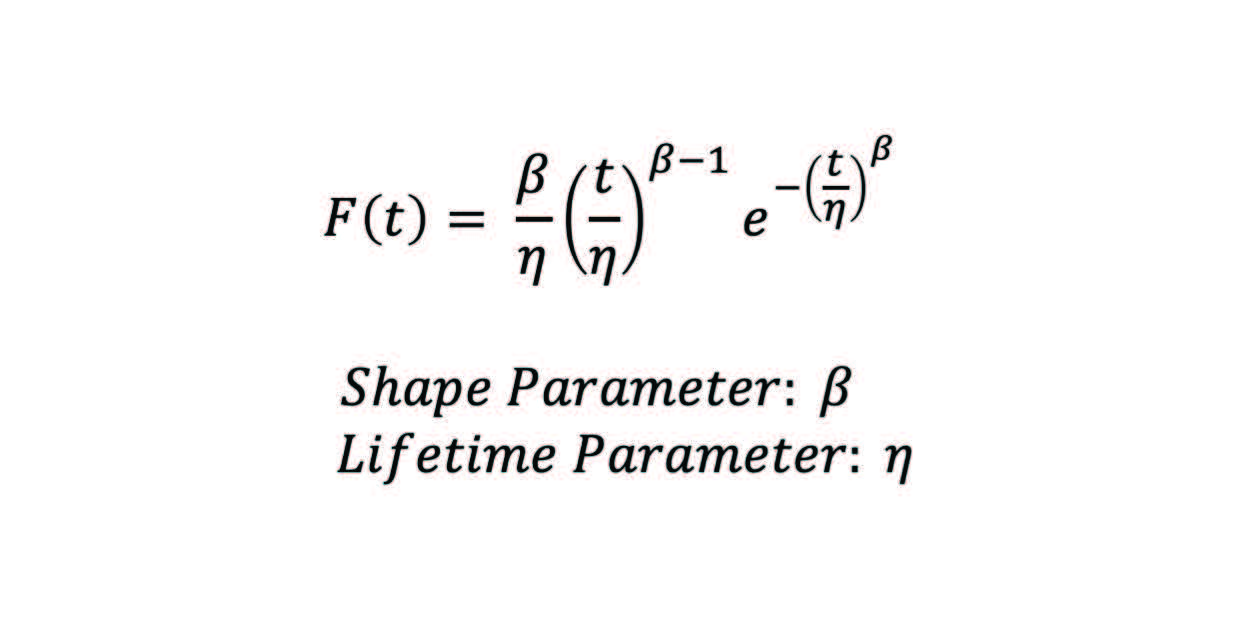

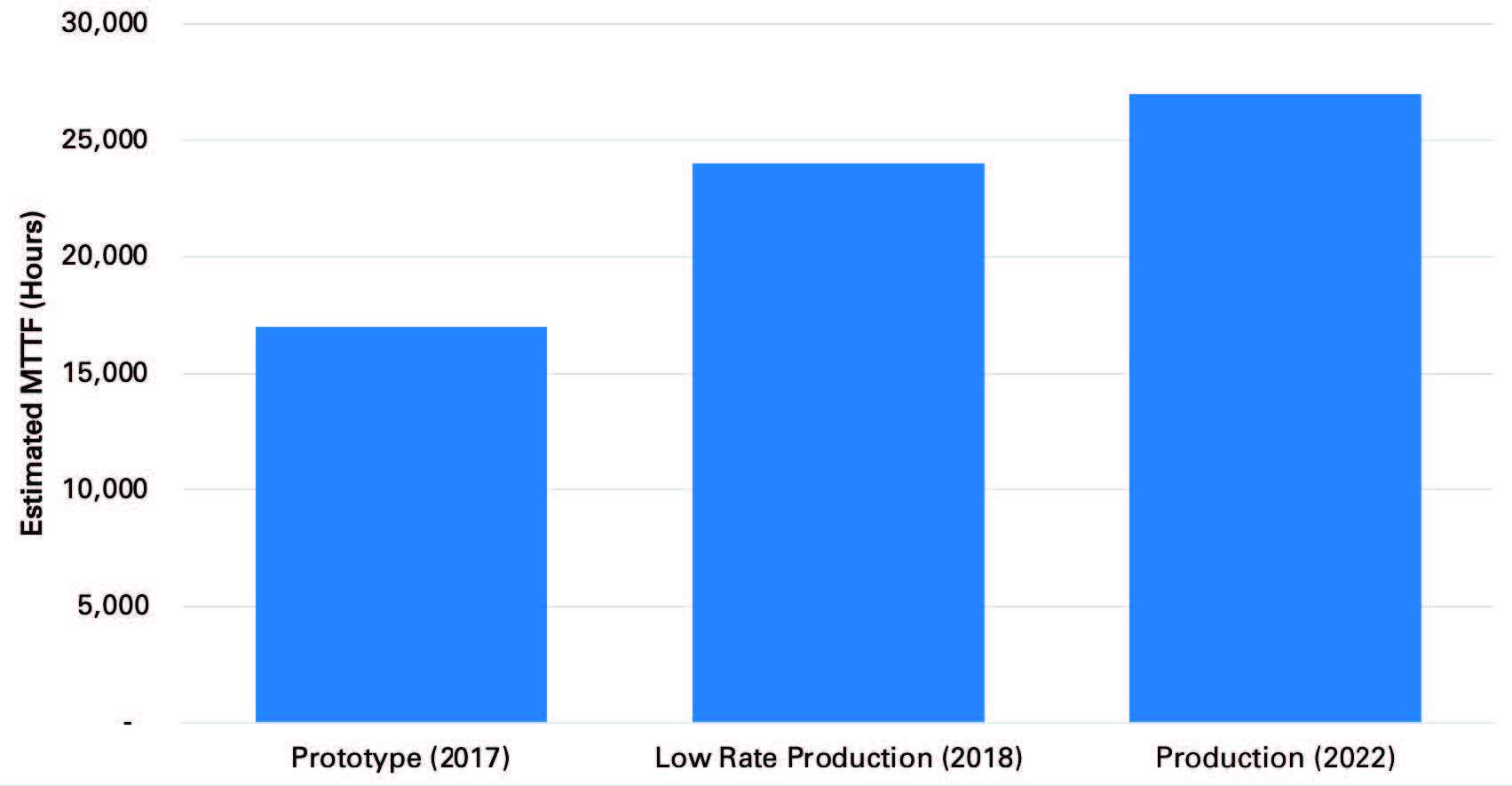

Teledyne FLIR ist bewusst, wie wichtig die Einsatzbereitschaft unserer Kunden und wie wichtig ein langer, wartungsfreier Betrieb von Infrarot-Systemen (IR-Systemen) ist. Die gekühlten Infrarot-Kameramodule für mittlere Wellenlängen (MWIR) müssen so konstruiert, getestet und gefertigt werden, dass sie die strengen Anforderungen an Umweltschutz und Zuverlässigkeit erfüllen. Dazu gehören militärische Temperaturbereiche und hohe Schock- und Vibrationsbelastungen. Mit der Erkenntnis, dass Zuverlässigkeit und Betriebslebensdauer typischerweise durch den Betrieb und die Lebensdauer des Kryokühlers bestimmt werden, hat Teledyne FLIR einen robusten, langlebigen, linearen Kryokühler entwickelt, getestet und gefertigt, um größen-, gewichts- und leistungsoptimierte (SWaP) MWIR-Kameramodule mit marktführender Betriebslebensdauer herzustellen. Auf der Grundlage von Lebensdauertests und Weibull-Analysen hat sich die geschätzte mittlere Zeit bis zum Ausfall (Mean Time to Failure, MTTF) des Kryokühlers FL-100 von Teledyne FLIR von ca. 17.000 Stunden bei der Einführung des Prototyps auf ca. 27.000 Stunden bei den aktuellen Produktionseinheiten erhöht, wobei eine Lebensdauer von mehr als 30.000 Stunden angestrebt wird.

Dieses Dokument schildert die Arten und die Geschichte von Kryokühlern, erklärt einige häufige Missverständnisse über ihre Zuverlässigkeit und beschreibt, was Teledyne FLIR unternimmt, um die Lebensdauer von Kryokühlern zu verlängern.

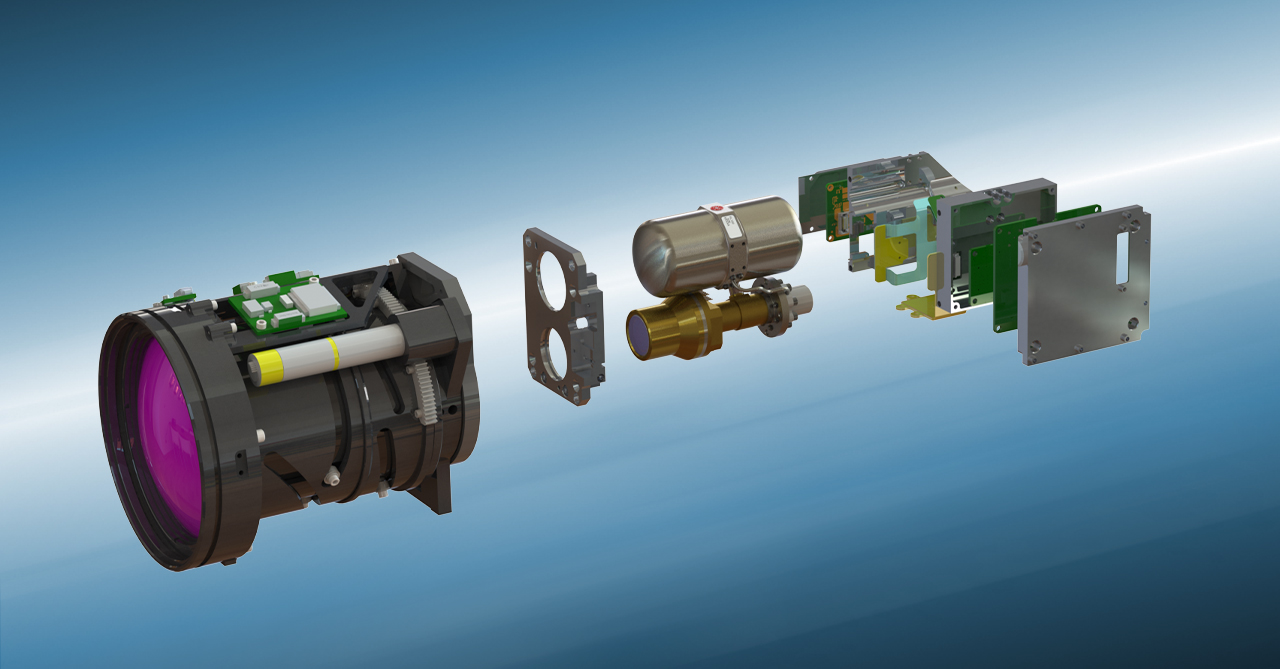

Infrarot-Kameramodul und Systemeinführung

Teledyne FLIR entwickelt und fertigt viele verschiedene IR-Bildgebungssysteme. Das Neutrino®-Produktportfolio beinhaltet äußerst leistungsfähige MWIR-Kameramodule sowie mehrere Modelle der Neutrino IS-Serie, die das MWIR-Kameramodul mit einem stufenlosen Zoom-Objektiv (CZ) kombinieren. Diese kryogekühlten MWIR-Kameramodule oder -systeme gibt es in einer Vielzahl von Modellkonfigurationen, die alle ähnliche Komponenten enthalten, jedoch mit leichten Abweichungen, um die Leistung im Verhältnis zu Größe, Gewicht und Energie zu optimieren. Die folgenden Komponenten und Funktionen sind in MWIR-Kameramodulen und -systemen enthalten.

- Focal Plane Array (FPA): Das FPA besteht aus einem Detektor, der mit einer integrierten Ausleseschaltung (Read Out Integrated Circuit, ROIC) hybridisiert ist. Der Detektor wandelt MWIR-Photonen in einen elektrischen Strom um. Die ROIC liest den Strom und liefert eine analoge Spannung oder ein digitales Signal, das proportional zur Anzahl der Photonen am Detektor ist. Derzeit funktionieren InSb- und die meisten HgCdTe-Detektoren am besten im kryogenen Temperaturbereich (z. B. 77 K). Diese niedrigen Temperaturen erfordern eine erhebliche Kühlkapazität, was sich in einer größeren Kühlergröße, einem höheren Gewicht und einer höheren Leistung niederschlägt. Heiße MWIR-Barriere-Infrarotdetektoren (z. B. T2SL) zählen zu den Detektoren mit hoher Betriebstemperatur (HOT) bei etwa 120 K und benötigen daher weniger Kühlleistung. Diese höheren Temperaturen bedeuten eine geringere Größe des Kühlers, ein geringeres Gewicht, einen geringeren Leistungsbedarf, eine kürzere Zeit bis zur Aufnahme und eine längere Lebensdauer des Kühlers.

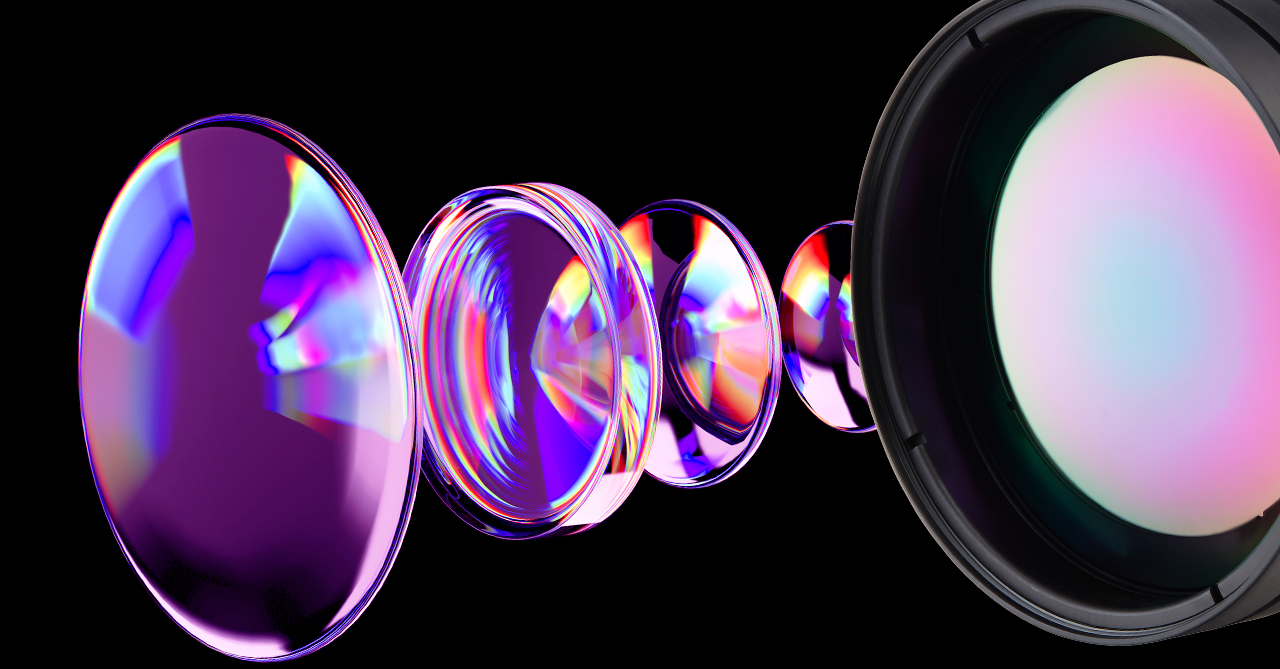

- Dewar: Das Dewar ist ein Vakuumgefäß, welches das FPA, das Kälteschild (definiert die f/-Zahl und verhindert Streulicht) und den Kältefilter (bestimmt die Wellenlängen der Photonen am Detektor) enthält. Die elektrischen Signale zwischen der ROIC und der Kameraelektronik werden über hermetisch abgedichtete Durchführungen übertragen. Schnellere Blendenwerte erhöhen die Leistung, aber auch die Größe der Optik.

- Kryokühler: Mechanische Kryokühler sorgen für eine längere Kühlung der IR-FPAs. Moderne Designs werden direkt in das Dewar als Teil einer integrierten Dewar-Kühler-Baugruppe (IDCA) integriert. Sie sind auch in die Kameraelektronik integriert und werden durch diese gesteuert, in der Regel durch ein spezielles elektronisches Kühlersteuerungsmodul.

- Kameraelektronik: Die Kameraelektronik kann mehrere Leiterplattenbaugruppen (PCBAs) umfassen, um die folgenden Funktionen zu erfüllen.

Die Sensorschnittstellenelektronik umfasst die Stromversorgung, die Taktgeber und die Zeitsteuerungslogik für das FPA und, falls erforderlich, die Digitalisierung der FPA-Ausgänge.

Die Elektronik für die Benutzeroberfläche umfasst die Signalverarbeitung für Rauschfilterung, Bildverbesserung, Betriebslogik und Kamerafunktionen, einschließlich der übergeordneten Befehls- und Steuerungsschnittstelle und der Videoausgabestandards für die Benutzeroberfläche.

Die elektronische Kühlersteuerung regelt den Betrieb des Kühlers bis zur Abkühlung und hält die zur Optimierung von Leistung und Bildqualität gewählte FPA/Dewar-Temperatur aufrecht.

Die Optik-Steuerungselektronik steuert die optomechanische Objektivbaugruppe, sorgt für eine kontinuierliche athermalisierte Fokussierung über den Zoom und unterstützt die Benutzeroberfläche. - Kontinuierliche Optik (CZ-Optik): Eine CZ-Optik kann integriert werden, um die endgültige Bildgebungslösung zu erhalten. Die optomechanische CZ-Objektivbaugruppe beinhaltet die optische Baugruppe, das mechanische Gehäuse, die Fokus- und Zoom-Motoren sowie die Temperatursensoren.

Kryokühler früher und heute

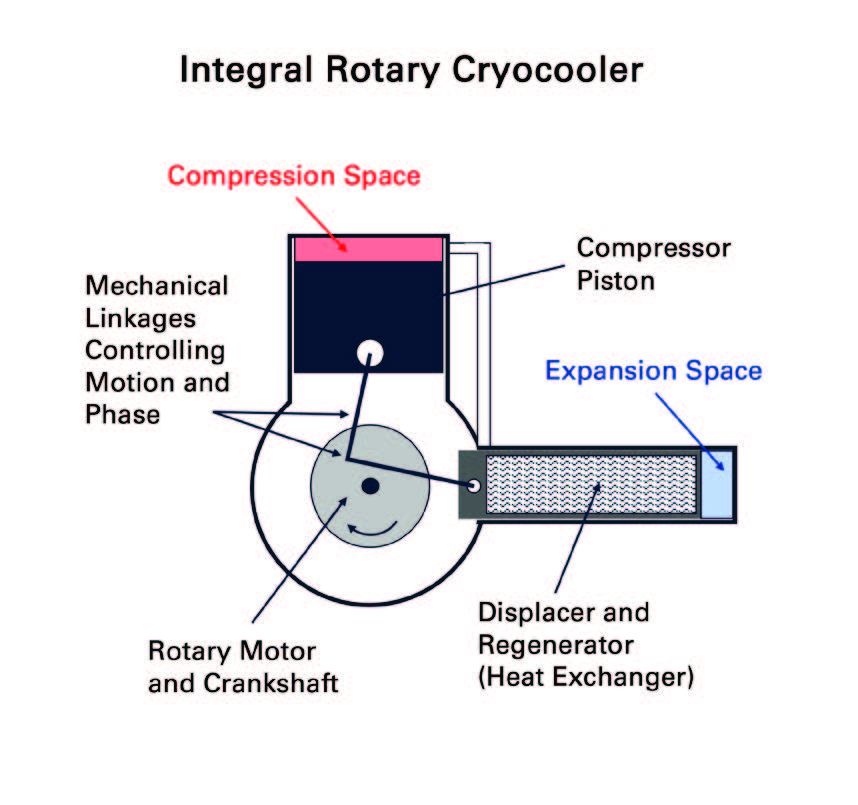

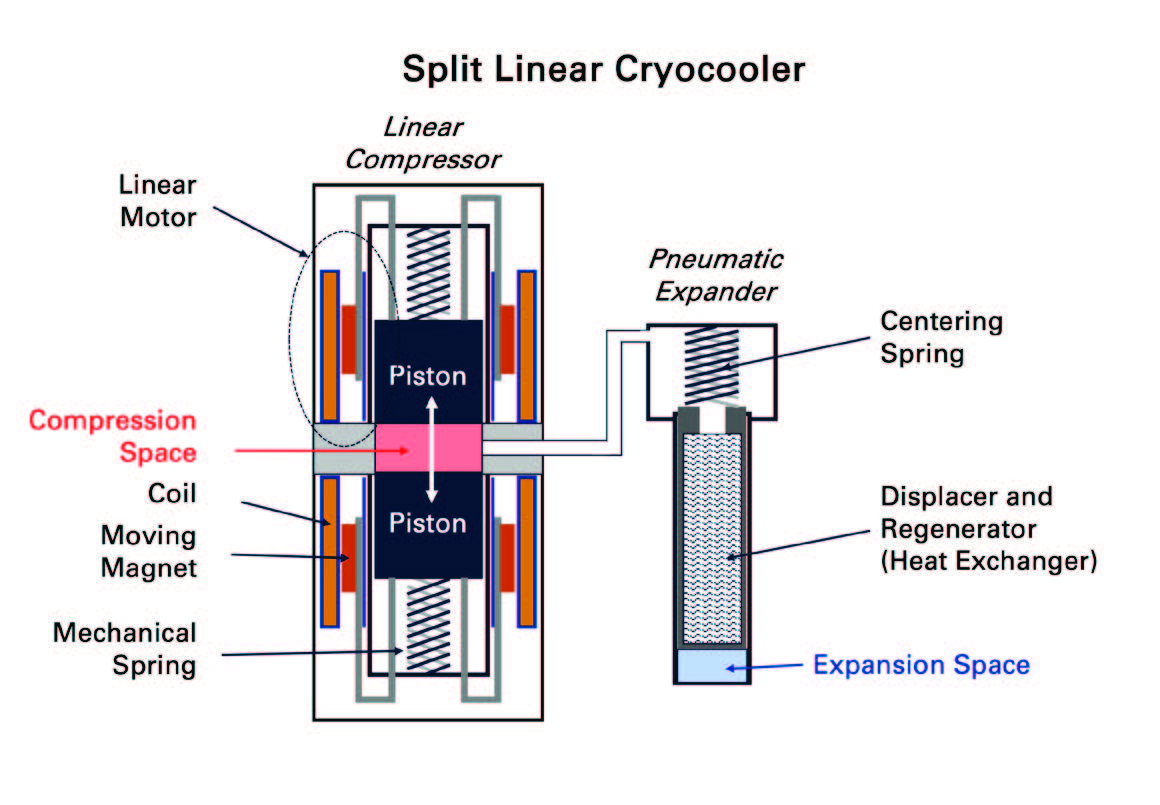

Stirling-Kryokühler für taktische Anwendungen sind fast immer entweder rotierende oder lineare Typen. Rotierende Kühler verwenden eine Kurbelwelle, die an ihrem beweglichen Kolben und Verdränger befestigt ist. Diese Anordnung ermöglicht eine präzise Steuerung des relativen Phasenwinkels dieser Komponenten, bringt jedoch Seitenkräfte von den Kurbelwellengestängen mit sich, die sich auf die Lebensdauer und Zuverlässigkeit auswirken können. Im Gegensatz dazu werden Linearkühler von Schwingspulenaktuatoren mit minimalen Seitenkräften angetrieben, die sich auf einen pneumatischen Antrieb und eine Abstimmung zur Steuerung der Phase des Verdrängers im Verhältnis zum Verdichter verlassen.

Rotationskühler waren der häufigste Kühlertyp in frühen gekühlten Sensoren. Aufgrund ihres präzisen, mechanischen Phasenregelungsmechanismus und der Tatsache, dass die Phase nicht mit der Frequenz (U/min) variiert, hatten Rotationskühler in der Vergangenheit einen höheren Wirkungsgrad und schnellere Abkühlzeiten als lineare Kühler. Der Nachteil dieser Kühler ist traditionell die Lebensdauer aufgrund des erhöhten Dichtungsverschleißes, der durch die von den mechanischen Kurbelwellenverbindungen erzeugten Seitenkräfte verursacht wird. Moderne Designs haben jedoch die Zuverlässigkeit erheblich verbessert, sodass einige Hersteller eine Lebensdauer von 15.000 bis 30.000 Stunden angeben. Ein weiterer Nachteil von Rotationskühlern besteht typischerweise in den Vibrationen, die von ihren unausgewogenen Kurbelmechanismen ausgehen und bei empfindlichen Systemen zu Verwacklungen führen können, was wiederum einen erhöhten SWaP-Platzbedarf und eine geringere Zuverlässigkeit zur Folge hat, wenn eine Stabilisierung erforderlich ist. Auch die Geräuschentwicklung ist bei vielen Rotationskühlern ein Problem.

Abbildung 1. Schematische Darstellung rotierender und linearer Kryokühler

Lineare Kryokühler sind aufgrund ihrer deutlich längeren Lebensdauer und der geringeren übertragenen Vibrationen der am häufigsten verwendete Kühlertyp für neuere Systeme geworden. Der Mechanismus des linearen Kryokühlers führt typischerweise zu einer geringfügigen Größenzunahme bei einer gegebenen Kühlleistung und zu einer geringfügig längeren Abkühlzeit. Da sie auf einen Betrieb nahe der Resonanz abgestimmt sind, sind lineare Kühler auf eine einzelne Betriebsfrequenz beschränkt. Die Eingangsleistung kann durch die Amplitude der Verdichterkolben moduliert werden, allerdings führt die fehlende Möglichkeit, die Frequenz während der Abkühlung zu erhöhen, zu längeren Abkühlzeiten als bei Rotationskühlern. Bei modernen Linearkühlern wird eine Lebensdauer von 20.000 bis 30.000 Stunden erwartet.

Der Pulsrohrkühler ist ein spezieller Typ eines linearen Stirlingkühlers, bei dem der bewegliche Stirling-Verdränger im Kühlfinger durch einen Expander ersetzt wird, der keine beweglichen Teile enthält. Eine Gassäule ersetzt den physikalischen Stirling-Verdränger. Dieser „Gaskolben“ ist mit einem stationären Regenerator und einem Mechanismus zur Phasenverschiebung gekoppelt, um den Massenstrom im Verhältnis zum Oszillationsdruck zu steuern. Dieser Phasenregelungsmechanismus reagiert empfindlicher auf die Betriebsbedingungen als die pneumatische Abstimmung des standardmäßigen linearen Stirling-Kühlers, was zu einem geringeren Wirkungsgrad in Betriebspunkten außerhalb des Auslegungspunkts führt. Die Abkühlzeit wird besonders stark beeinträchtigt und ist in der Regel deutlich länger als bei anderen Kühlern mit vergleichbarer Kapazität. Die Trennung des Regenerators vom Impulsrohr, das zum effektiven Verdränger wird, führt zu einem größeren Kühlfinger. Außerdem sind Pulsrohre anfällig für Ausrichtungsempfindlichkeit, insbesondere in High-G-Umgebungen. Diese Nachteile haben verhindert, dass Pulsrohrkühler in den meisten taktischen Anwendungen eingesetzt werden, obwohl sie in Bezug auf die Lebensdauer Vorteile bieten. In Verbindung mit einem berührungslos arbeitenden flexiblen Lagerkompressor können Pulsrohrkühler eine Lebensdauer von mehr als 100.000 Stunden erreichen.

Grundlagen der Zuverlässigkeit von Kryokühlern und Irrtümer

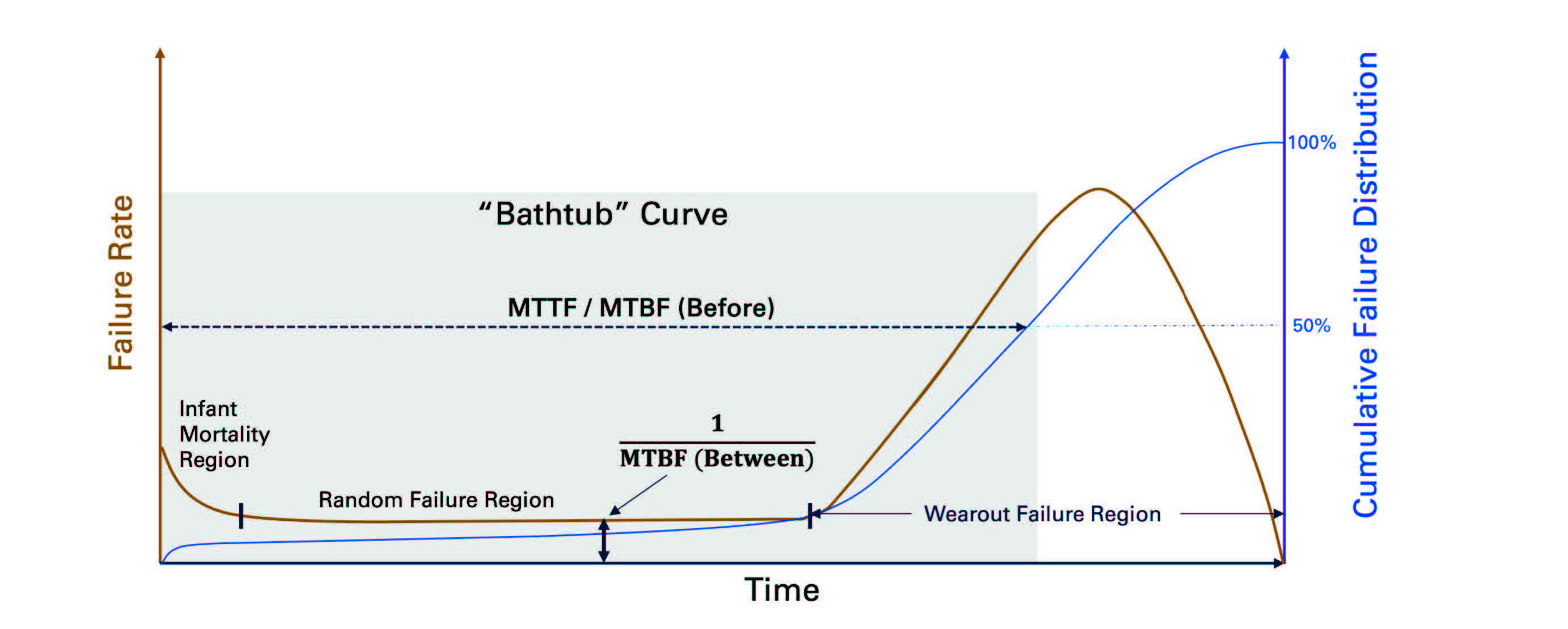

Abbildung 2. Beziehung zwischen MTBF, MTTF, Ausfallrate und kumulativer Ausfallverteilung

Die Zuverlässigkeit von gekühlten Kameramodulen und Kryokühlern wird häufig in Form der durchschnittlichen Zeit zwischen zwei Ausfällen (MTBF) oder der durchschnittlichen Zeit bis zum Ausfall (MTTF) angegeben. Obwohl die Begriffe ähnlich klingen, gibt es einige wichtige Unterschiede. Im Allgemeinen wird die MTBF für reparierbare Systeme verwendet, während die MTTF für Systeme verwendet wird, die nicht repariert werden können. Noch wichtiger ist, dass die beiden Messgrößen unterschiedlich definiert sind und nicht direkt miteinander verglichen werden können. Um noch mehr Unklarheit zu schaffen, wird die MTTF manchmal auch als durchschnittliche Zeit bis zum Ausfall bezeichnet und als MTBF abgekürzt. Diese Messgrößen werden mit typischen Ausfallraten und kumulativen Ausfallverteilungskurven in Abbildung 2 dargestellt.

Die MTBF (Zwischen)-Messgröße geht von einer konstanten Ausfallrate für eine Komponente aus, was für Komponenten, die keiner mechanischen Abnutzung unterliegen (z. B. Elektronik), eine gute Annahme ist. Sie ist gleichbedeutend mit dem Kehrwert der zufälligen Ausfallrate der Komponente und wird häufig definiert als (Anz. Betriebsstunden) / (Anz. Ausfälle) für eine Population von Interesse. MTBF wurde in der Vergangenheit häufig für Kryokühler und gekühlte IR-Kameras verwendet, insbesondere wenn Kryokühler schnell abgenutzt waren und häufig ersetzt werden mussten. Bei moderneren Kryokühlern ist die Ausfallrate vor der Abnutzung im Allgemeinen sehr gering und die MTBF daher sehr hoch. Da sie die mechanische Abnutzung des Kryokühlers nicht berücksichtigt, sondern nur die zufällige Ausfallrate vor der Abnutzung, liegt die berechnete MTBF eines Kryokühlers häufig deutlich über seiner MTTF oder erwarteten Lebensdauer.

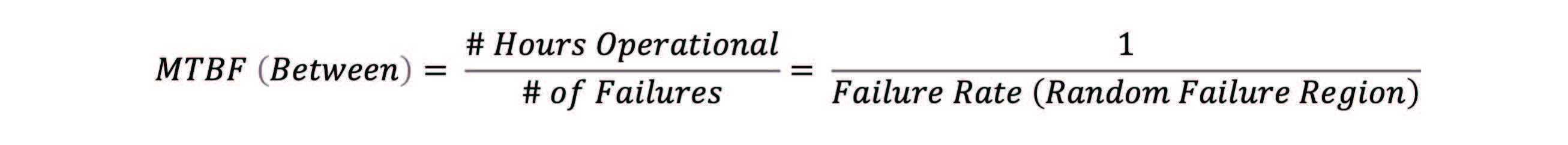

Derzeit werden Schätzungen der Lebensdauer von Kryokühlern häufiger als MTTF dargestellt und anhand der Weibull-Statistik berechnet. Die am häufigsten verwendete Weibull-Verteilung besitzt zwei Parameter: einen Formparameter, der den Grad der Abnutzung im System angibt, sowie einen Lebensdauerparameter, der den Punkt angibt, an dem 63 % der Population ausgefallen sind. Die Weibull-Verteilung mit zwei Parametern, die die Ausfallrate in Abhängigkeit von der Zeit darstellt, ist unten aufgeführt.

Die MTTF, definiert als die Zeit, zu der 50 % der Einheiten in der Population ausgefallen sind, kann anhand einer Stichprobe von Einheiten unter Verwendung statistischer Analysesoftware berechnet werden. Diese Methodik wird inzwischen von den meisten Herstellern von Kryokühlern angewandt, allerdings geben viele von ihnen den Lebenszeitparameter ihrer Verteilung an (63 % Ausfall) und nicht die wahre MTTF (50 % Ausfall). Da bei dieser Methode die Abnutzung der mechanischen Kühler berücksichtigt wird, lässt sich ihre tatsächliche Nutzungsdauer besser abschätzen. Teledyne FLIR schätzt die Lebensdauer von Kryokühlern für unsere Produkte, indem wir unsere Lebensdauertestdaten an eine Weibull-Verteilung anpassen und den MTTF-Punkt (50 % Ausfall) der Population berechnen.

Während die MTTF-Werte von Kryokühlern hilfreich dafür sind, die Zuverlässigkeit von kryogekühlten IR-Systemen zu ermitteln, gibt es eine wichtige Einschränkung für die IR-Kameramodule und -systeme von Teledyne FLIR. Kryokühler sind als werkseitig austauschbare Komponente in das System integriert. Ein verschlissener Kryokühler kann in unserem Werk leicht ausgetauscht werden, was bedeutet, dass das IR-System bei Bedarf mehrfach gewartet werden kann und somit eine längere Lebensdauer des Infrarotsystems gewährleistet ist.

Verbesserungen der Zuverlässigkeit von Kryokühlern bei Teledyne FLIR

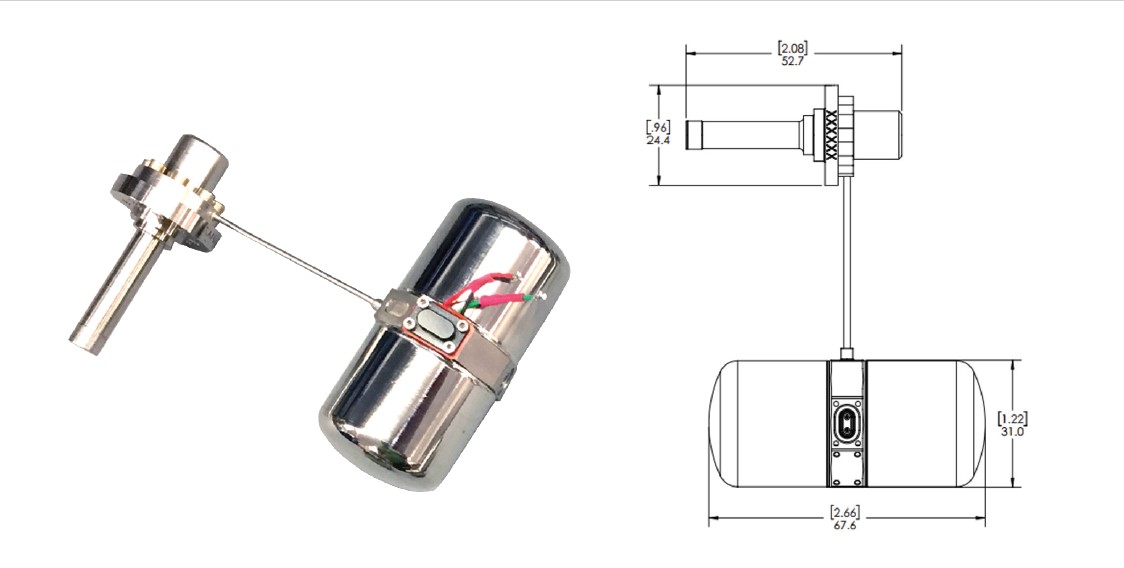

Betriebsbereitschaft und langer, wartungsfreier Betrieb sind entscheidend für die Missionen eines IR-Systems. Teledyne FLIR hat einen robusten, langlebigen, linearen Kryokühler als Teil der SWaP-optimierten, gekühlten Neutrino® MWIR-Kameramodule entwickelt. Der in Abbildung 3 gezeigte lineare Kryokühler FL-100 ist nicht nur der leistungsstärkste seiner Klasse, sondern hat auch eine geschätzte Betriebslebensdauer von über 27.000 Stunden (MTTF), basierend auf Lebensdauertests und der Weibull-Verteilung.

Das Design des FL-100 wurde seit seiner Einführung im Jahr

2018 kontinuierlich verbessert. Zahlreiche Verbesserungen der Reibung und der Toleranzen wurden vorgenommen, was zu einer erhöhten Lebensdauer und Kühlleistung führt. Prozessinnovationen, die sich hauptsächlich auf die Qualität der Reibungsdichtungen und die Ausrichtung der beweglichen Komponenten konzentrierten, haben ebenfalls erheblich zur Verbesserung der Lebensdauer beigetragen. Die Auswirkungen dieser Verbesserungen auf die Zuverlässigkeit des FL-100 wurden im Rahmen des Testprogramms für die Zuverlässigkeit der Kryokühler von Teledyne FLIR quantifiziert. Weitere Verbesserungen sind in der Validierung, um eine MTTF von mehr als 30.000 Stunden zu erreichen.

Abbildung 3: Teledyne FLIR FL-100 Kryo-Kühler

Teledyne FLIR führt kontinuierlich Zuverlässigkeitstests an Kryokühlern durch, um die Zuverlässigkeit zu überprüfen und zu verbessern. Die Tests umfassen sowohl Standardtests nach dem US Army Standard Advanced Dewar Assembly (SADA)-Lebensdauertestprofil als auch beschleunigte Lebensdauertests (ALT), die mehrere beschleunigende Belastungen beinhalten. Die gesammelten Daten ermöglichen die Umrechnung der Ergebnisse der beschleunigten Tests in äquivalente SADA-Lebensdauern. Die FL-100-Testanlage hat eine Kapazität für 26 Kühler, von denen 8 für das SADA-Profil und 18 für ALT bestimmt sind. Mit der Verfügbarkeit von Teststationen kommen neue Einheiten hinzu, die eine Überprüfung der Leistung der laufenden Produktion und eine Bewertung der Prozess- und Konstruktionsverbesserungen ermöglichen. Anhand dieses Testprogramms für die Lebensdauer sowie von Weibull-Analysen hat sich die geschätzte MTTF des Kryokühlers FL-100 von ca. 17.000 Stunden bei der Vorstellung des Prototyps auf ca. 27.000 Stunden bei den aktuellen Produktionseinheiten erhöht.

Abbildung 4: Entwicklung der MTTF der Teledyne FLIR FL-100 anhand von Zuverlässigkeitstests und Weibull-Analysen

Teledyne FLIR FL-100 Zusammenfassung

Die Zuverlässigkeit von Kryokühlern in unterschiedlichen Umgebungen wird häufig durch den Leistungsbedarf einer bestimmten Anwendung bestimmt. Auf diese Weise können die geschätzten Lebensdauern in einer Standardumgebung (z. B. SADA-Profil) durch Normalisierung in Wattstunden auf einen Kundenanwendungsfall übertragen werden. Aus diesem Grund hat ein leistungsfähigerer Kryokühler im Allgemeinen eine längere Lebensdauer, insbesondere bei anspruchsvollen Anwendungen.

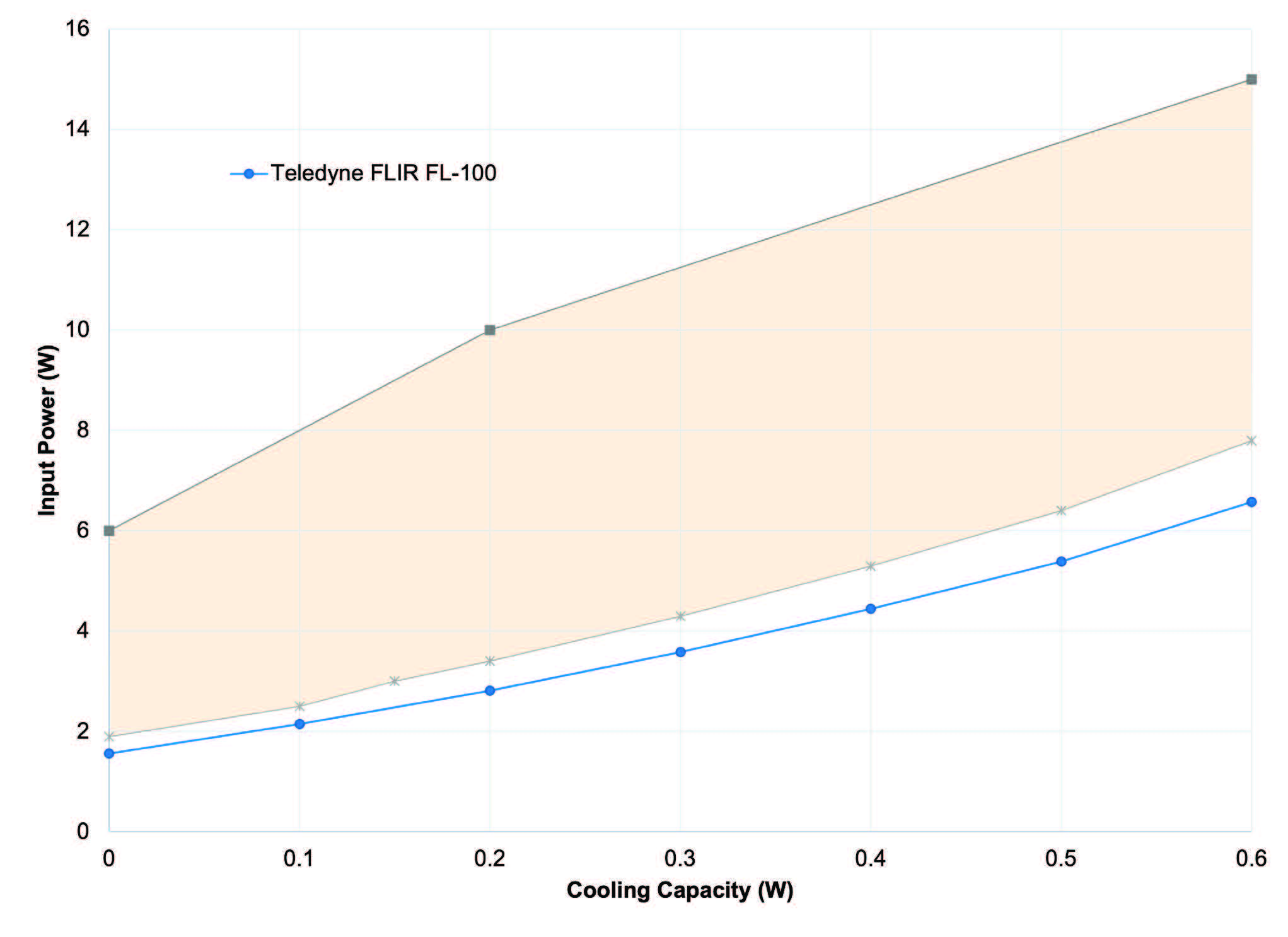

Der FL-100 zeichnet sich nicht nur durch seine hohe Zuverlässigkeit aus, sondern auch durch eine effiziente Kühlleistung im Verhältnis zur Eingangsleistung. Abbildung 5 vergleicht die Kühlleistungskurven des FL-100 mit denen von fünf derzeit erhältlichen Linearkühlern verschiedener Anbieter, wobei Daten aus öffentlich zugänglichen Quellen, einschließlich Datenblättern und Veröffentlichungen, verwendet wurden. Der FL-100 bietet im Vergleich zu ähnlichen Linearkühlern eine mindestens 20-prozentige und eine bis zu 2-fache Verbesserung der Eingangsleistung im Verhältnis zur Kühlkapazität.

Abbildung 5: Kühlleistung bei der Eingangsleistung des Kühlers FL-100 im Vergleich zu typischen Mikrokühlern

Lineare Kryokühler sind aufgrund ihrer deutlich längeren Lebensdauer und der geringeren übertragenen Vibrationen der am häufigsten verwendete Kühlertyp für neuere Systeme geworden. Bei modernen Linearkühlern wird eine Lebensdauer von 20.000 bis 30.000 Stunden erwartet. Der lineare Kryokühler FL-100 von Teledyne FLIR hat eine ungefähre MTTF von 27.000 Stunden und soll bei fortlaufender Produktverbesserung 30.000 Stunden MTTF übertreffen. Er ist in die kürzlich vorgestellten, SWaP-optimierten und gekühlten MWIR-Kameramodule Neutrino LC mit einer Auflösung von 640 x 512 und Neutrino SX8 mit einer Auflösung von 1280 x 1024 sowie in die VGA- und SXGA-MWIR-Kameramodule der Serie Neutrino IS mit verschiedenen CZ-Objektivbaugruppen eingebaut. Als verlässliche und austauschbare Komponente ermöglicht der FL-100 eine verlängerte Lebensdauer des Neutrino-Portfolios.

Weitere Informationen finden Sie auf www.flir.com/neutrino.