Wartungsinspektionsfenster an Transformatoren

Jeder weiß, dass Thomas Alva Edison die Glühlampe erfunden hat. Doch kaum jemand weiß, wer den Transformator erfunden hat, obwohl dieser wahrscheinlich zu den wichtigsten elektrischen Anlagen gehört, die jemals erfunden wurden. Der Wechselstromtransformator vom Typ ZBD wurde 1885 bei Ganz Works in der damaligen Monarchie Österreich-Ungarn von drei ungarischen Elektroingenieuren erfunden: Károly Zipernowsky, Ottó Bláthy und Miksa Déri (die Typenbezeichnung ZBD leitet sich aus den Anfangsbuchstaben ihrer Nachnamen ab). Heute sind Transformatoren allgegenwärtig, um unsere Haushalte und Unternehmen mit verschiedenen Spannungen zu versorgen. Wenn ein Transformator in einem gewerblichen oder industriellen Umfeld ausfällt, kann dieser Ausfall bei einem Großteil Ihrer Einrichtungen zu einer Betriebsunterbrechung führen.

Wenn wir unseren Kunden bei der Kritikalitätsbewertung ihrer Infrastrukturanlagen unterstützen, stehen ihre Haupttransformatoren mit einer Nennkapazität von mindestens 500 kVA normalerweise in den Risikoprioritätszahltabellen ganz weit oben. Angesichts ihrer hohen Austauschkosten, langen Vorlaufzeiten von normalerweise mindestens 12 Wochen, hohen Ein- und Auslagerungskosten und zahlreichen Defektarten, die sich nicht vor Ort reparieren lassen, können sich Transformatoren bei der Zuverlässigkeit ihrer elektrischen Verteilanlage als eine ernste Schwachstelle erweisen. Obwohl eine auf Redundanz ausgelegte elektrische Verteilanlage wie etwa eine Kombination aus zwei Haupt- und einem Verbindungstransformator („Main-Tie-Main“), bei der jeder Transformator mit weniger als 50 % seiner auf dem Typenschild angegebenen Nennkapazität belastet wird, die Auswirkungen eines solchen Ausfalls abmildern kann, ist dies nicht der einzige Knackpunkt. Da eine hohe Lichtbogenüberschlagsenergie vorhanden sein kann, stellen einige Defektarten eine potenzielle Gefahr für die Mitarbeiter dar. Außerdem sind viele Transformatoren mit Öl gefüllt, sodass auch ihre Entflammbarkeit und ihre potenziell nachteiligen Auswirkungen auf die Umwelt in Betracht gezogen werden müssen. Deshalb ist es wesentlich besser, Methoden einzusetzen, mit denen sich Probleme erkennen und Ausfälle von vornherein verhindern lassen. Ein Transformatorausfall kann leicht Reparatur- und Ausfallkosten im fünfstelligen Bereich verursachen.

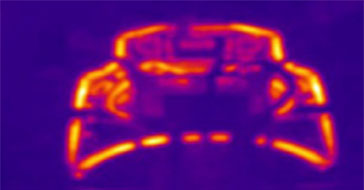

Zum Glück gibt es viele Arten von zustandsorientierten Instandhaltungstechnologien (CBM – Condition Based Maintenance), mit denen sich die Frühwarnzeichen eines drohenden Transformatordefekts rechtzeitig erkennen lassen. Mit einer Infrarot-Inspektion lassen sich lockere Anschlüsse, lose Klemmen und Kabel mit Kriechströmen erkennen, die durch thermische Wechselbeanspruchung entstehen. Mit Kontakt-Ultraschall (Körper-Ultraschall) lassen sich lockere Wicklungen und andere mechanische Probleme erkennen. Mit luftgestütztem Ultraschall lassen sich Lichtbögen, Kriechwege und Koronaentladungen erkennen, da diese hohe Frequenzsignale im Ultraschallspektrum über 20 kHz aussenden. Mit Ultraviolett(UV)-Kameras lässt sich die genaue Position einer Koronaentladung ermitteln. Mit einer visuellen Inspektion lassen sich luftgetragene Verunreinigungen, Wassereinbrüche und eingedrungene Schädlinge feststellen. Viele Elektriker wurden bereits von Schlangen, großen Spinnen oder Nagetieren „überrascht“, die es sich im warmen und trockenen Inneren eines Transformator-Anschlussraums gemütlich machen wollten.

Bei mit Öl gefüllten Transformatoren lassen sich mit einer regelmäßigen Ölanalyse Papierzersetzungen, Ölzersetzungen, Lecks und eine übermäßige Säurebildung (bedingt durch Isolationsversagen) feststellen. Mit einer Analyse der im Öl gelösten Gase lassen sich weitere Anzeichen für thermische Defekte und Teilentladungsaktivitäten im Transformatorraum erkennen. Letztlich lassen sich mit der Erkennung von transienten Erdspannungen (TEV), einer weiteren Form eines Teilentladungsereignisses, verborgene Defekte in den Isolierungskomponenten eines Transformators aufspüren.

Die meisten CBM-Verfahren erfordern, dass die Anlage Spannung führt oder unter normalen Lastbedingungen arbeitet, um aussagefähige quantitative Daten zu erhalten. Dies wirft natürlich auch einige Sicherheitsaspekte auf, die insbesondere im Hinblick auf die neuen Richtlinien der NFPA-Norm 70 E, Ausgabe 2018, berücksichtigt werden müssen. Wenn bei einer Inspektion die Türen oder Verkleidungen des Transformators geöffnet werden müssen, besteht für die daran beteiligten Personen ein höheres Risiko eines Lichtbogenüberschlags oder Stromschlags. Diese Personen müssen nicht nur für derartige Inspektionen qualifiziert sein, sondern abhängig von der vorhandenen Lichtbogenenergie auch die dafür vorgesehene persönliche Schutzausrüstung (PSA) tragen. Am Transformator kann dieses Risiko eines Lichtbogenüberschlags erheblich sein und ein unüberwindbares Hindernis für die Ausführung sämtlicher Inspektions- und Datenerfassungsaufgaben darstellen. Darüber hinaus schreibt das in der NFPA-Norm 70E enthaltene Konzept der Hierarchie von Kontrollmaßnahmen vor, dass – wann immer dies möglich und sinnvoll ist – geeignete Alternativen zum Arbeiten am offenen Transformator genutzt werden sollen, die gefährliche Aufgaben durch ungefährliche Aufgaben „ersetzen“.

Zum Glück gibt es für nahezu alle diese Inspektionsarten praktische „Ersatzlösungen“, die über ein Auslegungssicherheitskonzept und durch den Einsatz von Sicherheitsvorrichtungen zur Wartung elektrischer Anlagen (EMSDs – Electrical Maintenance Safety Devices) sichere Datenerfassungsmethoden bieten.

Wartungsinspektionslösungen, wie FLIR sie anbietet, lassen sich an fast jedem Transformator installieren. Damit können die Benutzer visuelle, Infrarot- und Ultraviolett-Inspektionen durch dieselbe Vorrichtung ausführen. Großformatige rechteckige IRW-XPx-Fenster bedeuten, dass sich ein Fenster für die NS-Anschlüsse und ein weiteres Fenster für die HS-Anschlüsse an einem Transformator nutzen lässt. Wenn der Techniker die Abdeckung dieser Fenstertypen öffnet, bleibt die Anlage dennoch in einem abgeschlossenen und geschützten Zustand. Dadurch verstößt er nicht gegen die vorgeschriebene Annäherungsgrenze und muss deshalb laut NFPA-Norm 70E, Tabelle 130.5 (C), keine spezielle PSA tragen, da in diesem Fall kein erhöhtes Risiko für einen Lichtbogenüberschlag besteht.

Die Abzapfventile für die Ölprobenentnahme lassen sich vom Kabelfach oder -raum des Transformators nach außen verlegen. Dabei bieten mehrere Anbieter entsprechende Nachrüstsets an, die eine sichere Probenentnahme ermöglichen und gleichzeitig über ein optionales externes Manometer und Stickstoff-Einbringventil zur Vakuumentlastung verfügen. Natürlich werden der Kontakt-Ultraschall und die Teilentladungserkennung (TEV) auf der Außenhaut der Anlage in einem abgeschlossenen Zustand ausgeführt. Deshalb erfordert diese Inspektionsart normalerweise keine spezielle Sicherheitsvorrichtung zur Wartung elektrischer Anlagen (EMSD).

Die optimale Häufigkeit der verschiedenen Inspektionsverfahren ergibt sich aus der Kritikalitätsbewertung der betreffenden Anlagen. Jede Einrichtung muss im Rahmen eines funktionsübergreifenden Teamkonzepts zur Fehlermöglichkeits- und Einflussanalyse (FMEA – Failure Modes and Effects Analysis) versuchen, ihre Anlagen ausgehend von den Austauschkosten, der Vorlaufzeit, den durchschnittlichen Reparaturkosten, der mittleren Reparaturdauer (MTTR), den potenziellen Sicherheits- und Umweltauswirkungen eines Ausfalls und den Ausfallkosten der jeweiligen Anlage einzustufen. Demzufolge lassen sich die Anlagen im Rahmen eines zuvor festgelegten Punktesystems als „Kritische“ oder „Wichtige“ Anlagen für den Betrieb der Einrichtung oder als „Unterstützende“ Anlagen einstufen, deren Ausfall nur begrenzte Auswirkungen auf den Betrieb der Einrichtung haben.

Tabelle 1 enthält eine normale Empfehlung für die Inspektionshäufigkeit für die verschiedenen CBM-Verfahren ausgehend von der Kritikalitätsbewertung der jeweiligen Transformatoranlage. Es ist unerlässlich, Daten im Zeitverlauf zu erfassen und auf Trends zu analysieren. Für die meisten dieser gemessenen Parameter lässt sich kurz nach der Inbetriebnahme des Transformators ein Ausgangswert für den „normalen“ Betrieb festlegen.

Es ist unerlässlich, Daten im Zeitverlauf zu erfassen und auf Trends zu analysieren. Für die meisten dieser gemessenen Parameter lässt sich kurz nach der Inbetriebnahme des Transformators ein Ausgangswert für den „normalen“ Betrieb festlegen.

Der Anlagenzustand lässt sich nur durch eine in regelmäßigen Abständen erfolgende Datenerfassung und den Vergleich langfristiger Trends beurteilen. Dafür werden je nach Inspektionsart folgende Schlüsselparameter erfasst:

Infrarot

- Temperatur an gemufften Anschlüssen

- Temperatur an geklemmten Anschlüssen

- Temperatur an geschraubten Anschlüssen

- Temperaturüberprüfung von Öltanks (auf Hot-Spots oder kalte Stellen, die auf potenzielle Probleme hinweisen)

- Unterschied zwischen der Tanktemperatur des Stufenschalters und des Haupttanks

Visuell

- Eindringen von Staub, Wasser und Schädlingen

- Wasserflecken von zuvor vorhandenen Wasserpfützen

- Korrosion

- sichtbare Anzeichen für eine Teilentladung (falls diese mit anderen CBM-Verfahren erkannt wurde)

- Lüfterbetrieb

- Ölleck

- verunreinigte Transformatordurchführungen

Luftgestützter Ultraschall

- Dezibelwerte an zuvor festlegten Testpunkten

- Analyse der Wellenform (Zeit- und Frequenzbereichsanalyse), um die Art der Teilentladung zu bestimmen

Körper-Ultraschall

- Dezibelwerte an festlegten Testpunkten

- Wellenform-Analyse zur Bestimmung der Defektart

TEV (Teilentladung)

- Dezibelwerte an zuvor festlegten Testpunkten

- Phasenaufgelöste Teilentladungsgrafiken (Vergleichsanalyse zur Trendermittlung)

Ölprobenentnahme

- Öldruck (laut Manometer)

- Öltemperatur (laut Temperaturanzeige)

- Ölqualität (Säure, Feuchtigkeitsgehalt, dielektrische Eigenschaften) gelöste Gaswerte (ppm) einschließlich atmosphärischer Gase, Kohlenstoffoxide, Kohlenwasserstoffe und Wasserstoff

Zusammenfassend kann der Einsatz von EMSDs wie Wartungsinspektionsfenstern und externen Zapfventilen für die Ölprobenentnahme eine ungefährliche Ausführung von CBM-Datenerfassungsaufgaben ermöglichen und das Arbeiten an spannungsführenden Komponenten bei offener Verkleidung überflüssig machen. Durch die Beseitigung dieser Risiken kann die Inspektion von einem einzigen Techniker ausgeführt werden, ohne dass dieser dabei eine lästige PSA zum Schutz vor möglichen Lichtbögenüberschlägen tragen muss. Dadurch kann die Datenerfassung auch wesentlich effizienter erfolgen. Mit einer höheren Inspektionshäufigkeit lassen sich potenzielle Probleme, die zu unerwarteten Transformatorausfällen führen können, früher erkennen und rechtzeitig geeignete Abhilfemaßnahmen ergreifen. Dadurch gewährleisten Sie nicht nur die Einhaltung der in der NFPA-Norm 70E enthaltenen Vorschriften, da es auch aus wirtschaftlicher Sicht sinnvoll ist, wenn Sie Ihre kritischen Transformatoranlagen überwachen und schützen. Die Erfahrung zeigt, dass es nicht ausreicht, Transformatoren allein durch Sicherungen zu schützen, um das Ausbrechen eines Brandes im Falle eines Kurzschlusses zu verhindern. Der Schlüssel liegt darin, die möglichen Ursachen von Kurzschlüssen zu verhindern, indem frühe Warnzeichen mit CBM-Verfahren erkannt werden.