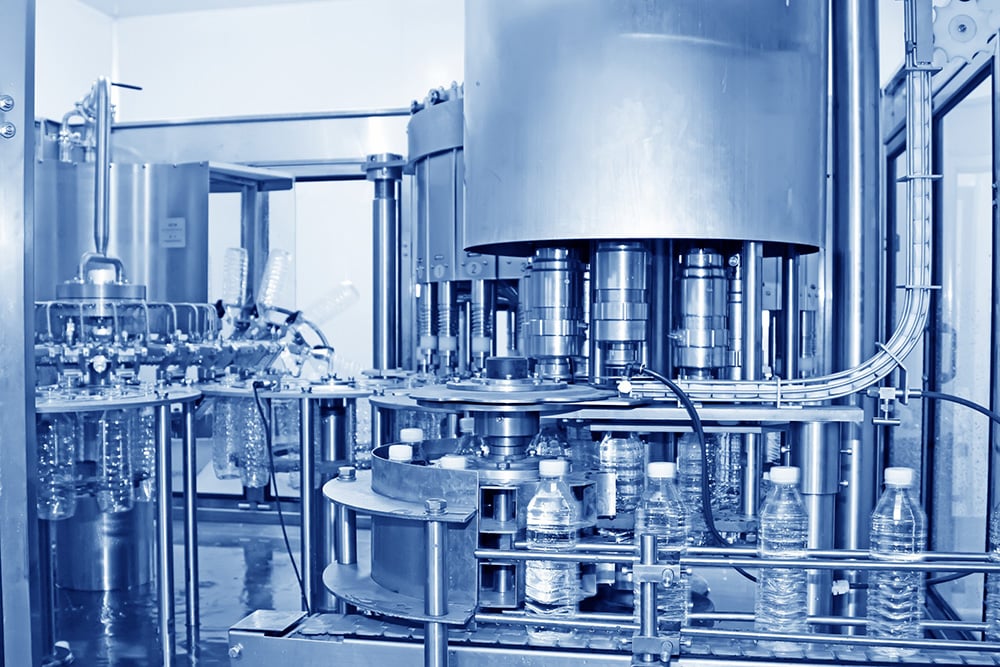

Gewährleistung der Verbrauchersicherheit und Betriebseffizienz in der Lebensmittel- und Getränkeindustrie

Druckluft wird in fast jedem Produktionsprozess in der Lebensmittel- und Getränkeindustrie eingesetzt. Unerkannte Leckagen können zu schwerwiegenden Folgen führen, wie z. B. die Kontamination von Produkten, eine reduzierte Effizienz, erhöhte Ausfallzeiten und Sicherheitsrisiken, was die Verwendung effektiver vorausschauender Wartungsverfahren und -werkzeuge absolut kritisch macht.

Zu den branchentypischen Anwendungen für Druckluft gehören das Bewegen von Produkten, das Betreiben pneumatischer Werkzeuge und das Pumpen von Flüssigkeiten für eine Vielzahl von Zwecken in Produktionsketten, bei der Verpackung und Reinigung, wobei mehrere Kompressoranlagen durch Rohre verbunden sind, um diese unverzichtbare Druckluft zu liefern. Aus diesem Grund können Druckluftlecks für Lebensmittel- und Getränkehersteller erhebliche Probleme verursachen, da diese Lecks nicht nur zu hohen Energiekosten führen, sondern auch die Produktionseffizienz, Produktqualität und die Sicherheit von Lebensmittel- und Getränkeprodukten gefährden.

Effektive vorausschauende Wartungsinspektionen von Druckluftsystemen sind unerlässlich, um die Qualität und Sicherheit von Lebensmittel- und Getränkeprodukten zu gewährleisten.

Branchenspezifische Herausforderungen von Kosten bis zur Kontamination

Die Lebensmittel- und Getränkeindustrie ist stark gesetzlich reguliert, um die öffentliche Sicherheit zu gewährleisten und die Verbraucher vor möglichen Gesundheitsgefahren zu schützen. Dies bedeutet auch, dass Luftlecks bestimmte branchenspezifische Herausforderungen mit sich bringen. Erstens können Vakuumlecks die Lebensmittel und Getränke verunreinigen, da die Luft in einer Produktionsanlage Partikel und Verunreinigungen enthalten kann, die für Lebensmittel und Getränke schädlich sein können. Durch Vakuumlecks können diese Verunreinigungen in die Produkte gelangen, was zu Verderb, Qualitätsproblemen und sogar Gesundheitsrisiken für die Verbraucher führen kann.

Zweitens können Druckluftlecks die Effizienz reduzieren und die Betriebskosten erhöhen. Druckluftsysteme sind energieintensiv und benötigen für ihren Betrieb erhebliche Mengen an Elektrizität. Bei Leckagen im System sinkt der Betriebsdruck und das System muss mehr leisten, um den erforderlichen Druck aufrechtzuerhalten, was zu einem höheren Energieverbrauch und höheren Betriebskosten führt. Da in der Lebensmittel- und Getränkeindustrie ein 24-stündiger Betrieb an 7 Tagen der Woche keine Seltenheit ist, können sich diese zusätzlichen Kosten schnell zu erheblichen Beträgen summieren.

Und schließlich können Druckluftlecks die Leistung von Druckluftwerkzeugen und -geräten beeinträchtigen, deren Effektivität verringern und zu Ausfallzeiten für Reparaturen und Wartungsarbeiten führen.

FLIR Si124 Schallbildgebungskamera

Eine Schallbildlösung, die die Anforderungen erfüllt

Um Probleme wie beeinträchtigte Produktqualität, erhöhte Betriebskosten und Risiken für die Verbrauchersicherheit zu vermeiden, müssen Lebensmittel- und Getränkehersteller ihre Druckluftsysteme regelmäßig überprüfen, um sicherzustellen, dass diese ordnungsgemäß funktionieren und frei von Leckagen sind. Die Verwendung einer Schallbildgebungskamera wie der FLIR Si124-LD Plus unterstützt dabei, selbst sehr kleine Leckagen schnell zu erkennen, die Effizienz des Systems zu verbessern, die Betriebskosten zu senken und die Qualität und Sicherheit von Lebensmittel- und Getränkeprodukten zu gewährleisten. Eine Schallbildgebungskamera ermöglicht auch in einer branchentypischen Umgebung eine genaue Leckageerkennung aus großer Entfernung, ohne den Betrieb unterbrechen zu müssen. Weitere Vorteile sind die KI-gesteuerten automatischen Entfernungs-, Leckgrößen- und Kostenschätzungen, die die vorausschauenden Wartungsentscheidungen in der Lebensmittel- und Getränkeindustrie erheblich erleichtern.

Vorteile einer Schallbildgebungskamera zur Erkennung von Luftleckagen in der Lebensmittel- und Getränkeindustrie

- Spart Zeit, Energie und Kosten, indem versteckte Druckluftlecks rechtzeitig lokalisiert werden.

- Steigert die betriebliche Effizienz, indem ungeplante Ausfallzeiten durch frühzeitige Erkennung von Luft- und Gaslecks verhindert werden.

- Scannt große Bereiche schnell und erkennt kritische Probleme genau, selbst aus der Entfernung und in lauten Umgebungen.

- Gewährleistet die Produktqualität und die Einhaltung der Vorschriften und Kontrollen, denen die Produktionsanlagen und -geräte unterliegen.

- Erfordert nur minimale Schulung und ist einfach in die Wartungszyklen zu integrieren.

- Ermöglicht die Durchführung von Inspektionen ohne Unterbrechung des Betriebs.

- Ergebnisse in Echtzeit und hilfreiche Daten für Wartungs- und Reparaturpläne durch Analysen, die sich auf maschinelles Lernen stützen.

FLIR Thermal Studio-Suite mit dem Plugin für die Si-Serie

Weitere Informationen zu Wärmebildkameras oder diesem Anwendungsbeispiel finden Sie unter www.FLIR.com/si124